Dampfpinasse - Modellboot

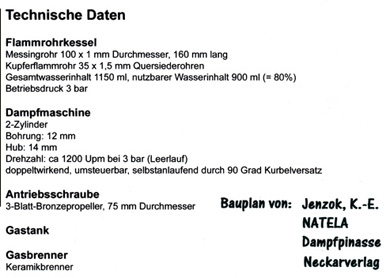

Meine Werkstatt, Drehmaschine vom Baumarkt und Tischfräse, einschließlich Teilapparat von Proxxon, sowie diverse Werkzeuge und Hilfsmittel.

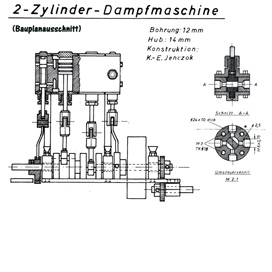

Den Bauplan für den Rumpf, Maschine und Kessel ist von Jenzok, K.E..

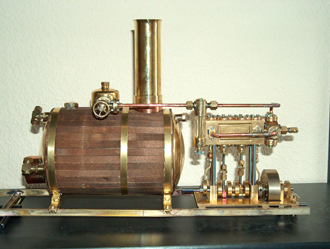

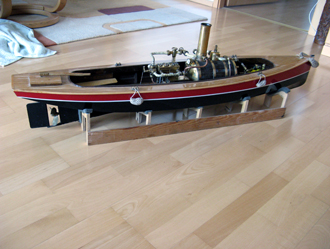

Den Bauplan der Natelia kann man beim Neckarverlag kaufen. Der Rumpf ist aus Sperrholz, das Deck ist beplankt mit Mahagoni- und Kieferleisten. Die Lackierung überließ ich einem Autolackierer nach meinen fünften Anlauf.

Den Bauplan der Natelia kann man beim Neckarverlag kaufen. Der Rumpf ist aus Sperrholz, das Deck ist beplankt mit Mahagoni- und Kieferleisten. Die Lackierung überließ ich einem Autolackierer nach meinen fünften Anlauf.

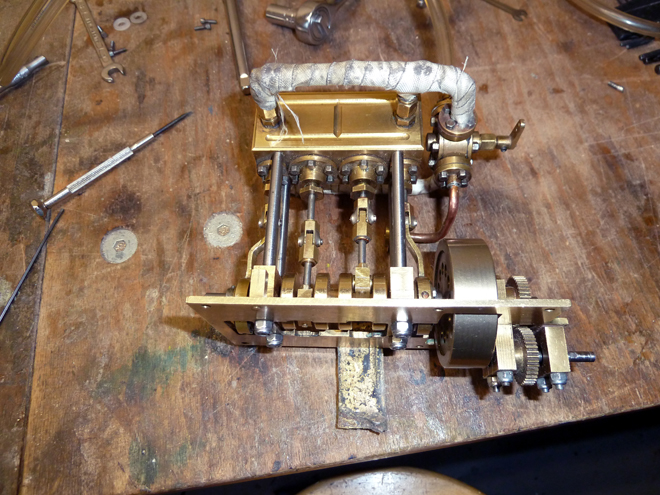

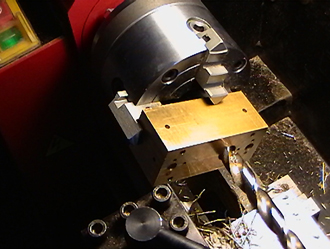

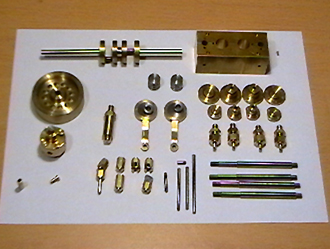

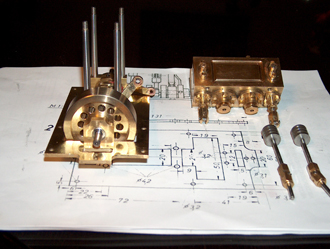

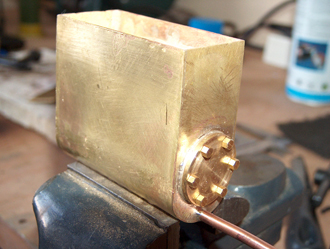

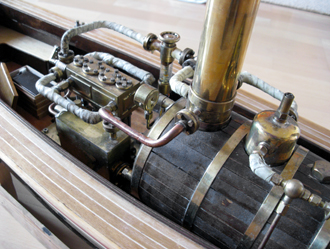

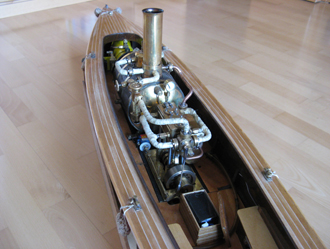

Der große Teil der Maschine sind Drehteile aus Messing. Den Zylinderblock bearbeitete ich zum Teil im 4-Backenfutter und durch die begrenzte Spannweite des Futters auf einer Ständerbohrmaschine (Problematisch war die genaue Achsflucht von Arbeits- und Steuerzylinder!) Die Bohrungen wurden mit entsprechenden Reibahlen auf’s richtige Maß gebracht. Konzentration war auch bei den diversen Querbohrungen angebracht. Alle Deckel habe ich mit dem Teilapparat gebohrt und mit Modellbauschrauben befestigt. (geringe Schlüsselweite!)

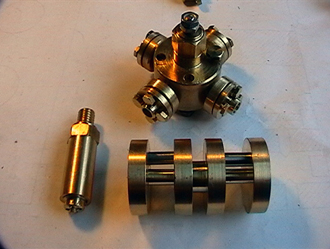

Das Umsteuerventil und Sicherheitsventil habe ich komplett auf der Drehmaschine und Teilapparat gefertigt.

Den Umsteuerventileinsatz habe ich mit Schleifpaste auf Maß gebracht.

Die Kurbelwelle war das größte Problem. Der Versatz der Kurbelzapfen war im Plan falsch (120 grad!). Um ein selbständiges Anlaufen der Maschine zu sichern durften es nur 90 grad sein. Der erste Versuch, die Welle aus Einzelteilen zu fertigen gingen in die Hose. Beim Hartlöten der einzelnen Teile war kein Rundlauf zu erreichen. Dann drehte ich die Welle in einem Stück, brachte die Bohrungen für Welle und Kurbelzapfen an und verlötete die Teile. Die überflüssigen Verbindungen habe ich herausgefräst. Damit war der einwandfreie Rundlauf gesichert. Zum Schluss kamen doch eine Menge Einzelteile zusammen. Die Anschlussnippel für die Dampfleitungen versah ich nachträglich mit Feingewinde M6 x 0,75.

Die Kurbelwelle war das größte Problem. Der Versatz der Kurbelzapfen war im Plan falsch (120 grad!). Um ein selbständiges Anlaufen der Maschine zu sichern durften es nur 90 grad sein. Der erste Versuch, die Welle aus Einzelteilen zu fertigen gingen in die Hose. Beim Hartlöten der einzelnen Teile war kein Rundlauf zu erreichen. Dann drehte ich die Welle in einem Stück, brachte die Bohrungen für Welle und Kurbelzapfen an und verlötete die Teile. Die überflüssigen Verbindungen habe ich herausgefräst. Damit war der einwandfreie Rundlauf gesichert. Zum Schluss kamen doch eine Menge Einzelteile zusammen. Die Anschlussnippel für die Dampfleitungen versah ich nachträglich mit Feingewinde M6 x 0,75.

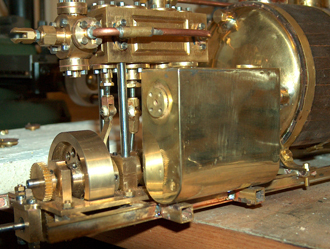

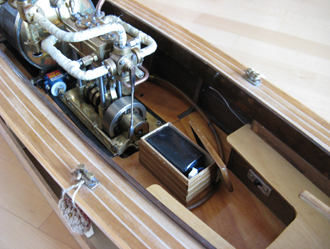

Nach Fertigstellung der Maschinengrundplatte begann der Zusammenbau. Für die Kurbelwellenlager setzte ich Kugellager ein, für alle anderen Lager verwendete ich Bronzelager. Die Pleullager sind zweigeteilt. In jede Lagerschale habe ich eine Bronzebuchse weich eingelötet und anschließen den überflüssigen Teil weggefräst. Die Maschine konnte ich beim Probelauf kaum umsteuern. Als Ursache stellten sich Dichtungsproblem der Kolben heraus. Die alten Kolben mit den Einstichen (als Labyrinthdichtung gedacht!) Die neuen Kolben fertigte ich aus Messing, die eingestochene Nut füllte ich mit Silikondichtungsband. Was überstand, wurde beim Einpressen der Kolben in Bohrungen der Zylinder weggeschert.

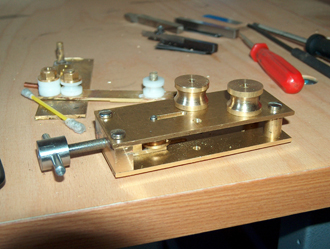

Zum Biegen der Rohrleitungen baute ich mir eine Biegevorrichtung.

Zum Biegen der Rohrleitungen baute ich mir eine Biegevorrichtung.

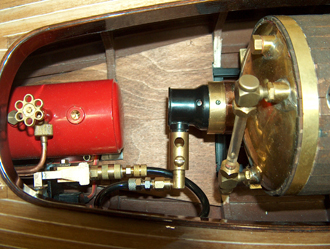

Als letztes Teil baute ich mir einen Ölabscheider. Der Abdampf leite ich in den Schornstein.

Den Öler baute ich mit einem Glasröhrchen, so ist der Inhalt an Heißdampföl besser zu erkennen.

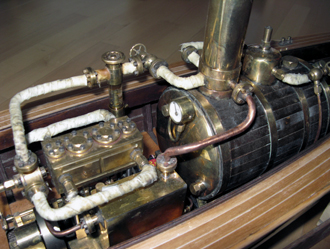

Der Frischdampf wird vom Dampfdom noch über eine Rohrschlange durchs Rauchrohr und dann zu Kesselkopf-schieber geleitet.

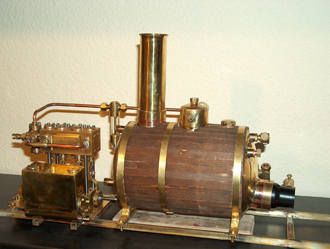

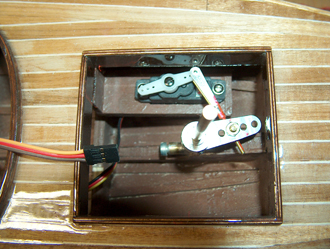

Der Gastank, Keramikbrenner und Gasabsperrventil sind gekauft. Die Gasnotabsperrung erfolgt mittels Servo per Fernsteuerung. Das Umsteuerventil (stop – vorwärts – rückwärts ) betätige ich ebenfalls über einen kleinen Servo per Fernsteuerung.

Der Kessel ist von der Fa. Laspe, weil meine Hartlötfähigkeiten noch am Anfang standen. Im Bauplan ist der Kessel im Detail dargestellt.

Der Kessel ist von der Fa. Laspe, weil meine Hartlötfähigkeiten noch am Anfang standen. Im Bauplan ist der Kessel im Detail dargestellt.

Unter der Kesselverkleidung ist ein Isoliermaterial. Die Rohrleitungen sind auch isoliert.

Da der Gaskessel, gefüllt mit Gaskartuschen vom Baumarkt, kühlt bei Gasentnahme schnell ab. Um genügend Gas an den Brenner zu bekommen, habe ich in den Gastank eine Leitung vom Dampfdom gelegt. Mit einem kleinen Ventil stelle ich die „Heizdampfmenge“ ein.

Den ursprünglichen Gastank habe ich gegen einen etwas größeren ausgetauscht.

Da der Gaskessel, gefüllt mit Gaskartuschen vom Baumarkt, kühlt bei Gasentnahme schnell ab. Um genügend Gas an den Brenner zu bekommen, habe ich in den Gastank eine Leitung vom Dampfdom gelegt. Mit einem kleinen Ventil stelle ich die „Heizdampfmenge“ ein.

Den ursprünglichen Gastank habe ich gegen einen etwas größeren ausgetauscht.